Equipo para molienda de mineral,Tradicional o moderno? - Molinos SAG y Molino HPGR

Los Molinos SAG y Molinos de Rodillos de alta presión(Molinos HPGR) son dos tecnologías que han incrementado la eficiencia del proceso de conminución al interior de proyectos mineros.

Tecnologías Molienda SAG(Semiautó)

La industria minera nacional avanza y con ella las nuevas tecnologías para las distintas fases de procesamiento de mineral. La molienda es una de ellas, etapa que ha experimentado avances y transformaciones a base de dos desarrollos: la molienda SAG o semiautógena y la molienda HPGR.

Originado en los años ’70, el molino SAG permitió eliminar las etapas de trituración secundario y terciario en el proceso de conminución, gracias a su gran capacidad y eficiencia en minerales blandos.

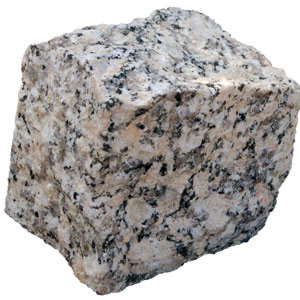

La teoría en sus inicios indicaba que un molino SAG era apropiado para una roca grande y dura, utilizando un porcentaje de carga de bolas muy bajo (~3%) de ahí su nombre semiautógeno; sin embargo, en minerales más duros, para poder optimizar su eficiencia energética, los molinos SAG deben ser alimentados con un tamaño de roca lo más fino posible (<4 pulgadas) y utilizar un mayor porcentaje de carga de bolas (hasta 18%). Por lo anterior y debido a su menor consumo específico de energía, la tecnología HPGR está surgiendo con mucha fuerza en el rango de los minerales más duros (cobre y oro).

La ventaja de la molienda SAG está relacionada principalmente con un layout más sencillo, con menos etapas y cantidad de equipos, lo cual se traduce en una menor inversión, de un 10 a 20%, en el circuito de conminución.

Tecnologías Molienda HPGR(de Rodillos de alta presión)

En los últimos años, como consecuencia de la necesidad de optimizar el consumo de energía y debido al aumento de la competencia de la roca en los yacimientos más antiguos (más duros, más abrasivos y de granulometría más gruesa), se ha considerado la aplicación de los rodillos HPGR en la etapa de chancado terciario, ya que éstos son energéticamente más eficientes y flexibles frente a los cambios de mineral. “La molienda unitaria con HPGR es más eficiente energéticamente frente a minerales de roca competente y tiene un menor consumo de acero en operación y mantención, por lo que sus costos de operación son menores, entre un 15 y 20%.

El mecanismo de molienda en el HPGR se realiza por medio de dos rodillos ubicados en paralelo, que giran en sentido contrario y entre los cuales existe una separación de 60 mm, por donde pasa todo el flujo de mineral. La alimentación de mineral se hace a través de una tolva con un tamaño máximo de 2” y la fuerza ejercida por los rodillos reduce el mineral hasta el tamaño requerido.

Los molinos HPGR actualmente están demostrando ser una alternativa viable y confiable en los circuitos de conminución. Demostraciones realizadas en plantas piloto de 2003 a la fecha han comprobado la operación con molinos de rodillo de alta presión en aplicaciones de minerales de alta dureza.

El éxito de la aplicación de los HPGR en la minería del cobre, con rocas altamente abrasivas, está relacionado con la incorporación de insertos de acero carbono-tungsteno en el revestimiento del rodillo, permitiendo un aumento de su duración hasta 7.200 horas alcanzadas en junio de 2011.

Ofrecemos una variedad de soluciones de minería, si usted necesita ayuda, por favor póngase en contacto con nosotros.

PRINTGET PRICEAnterior: Analizan vigencia y futuro del molino SAG

Siguiente: Molino de Rodillos Vertical de Formats promover el desarrollo de la Tecnologías limpias de carbón

Etiquetas: Equipo para molienda de mineralMolinos SAG

Solicitar más información:

(si usted no quiere contactar con nosotros en línea, por favor rellena el siguiente formulario, después vamos a tomar la iniciativa para contactar con usted. Que estrictamente proteger su privacidad)