Instalaciones de Chancado para Industria del Cemento

Las instalaciones de chancado suelen ser de una sola etapa o de dos etapas, según que se desee alcanzar el tamaño de partícula conveniente (<25 mm.) con una sola chancadora o con dos montadas en serie. Cada una de las chancadoras puede trabajar en circuito abierto ( con o sin tamizado preliminar) o en circuito cerrado.

Por otra parte las instalaciones de chancado pueden ser estacionarias o móviles. Las plantas estacionarias predominan en la industria del cemento sobre todo en las instalaciones antiguas, pero en las nuevas instalaciones, y especialmente cuando se exige una producción en muy gran escala, las plantas móviles han ido ganando posiciones merced a que varios sistemas para su movilidad de una posición de trabajo a la siguiente han demostrado ser fiables.

En la industria del cemento no es una práctica habitual la separación de los finos de la alimentación de la chancadora. La decisión de implantar dicha separación viene determinada por la proporción de partículas finas, de las propiedades físicas de dichas partículas y del tipo de chancadora empleada.

La operación de separación primaria de los gruesos y de los finos puede, en un proyecto de nueva implantación, dar lugar a la elección de una chancadora de menor tamaño que la necesaria o en una instalación ya existente mejorar el rendimiento de la chancadora (mayor capacidad de producción). Además la separación de los finos de la alimentación de la chancadora reduce los desgastes de los elementos chancadores y, al mismo tiempo, reduce los riesgos de atascos y pegaduras en la entrada de la máquina. Esto último es particularmente cierto si se separan materiales húmedos y pegajosos.

En general, la separación primaria no ofrece ventajas cuando la chancado se realiza en una sola etapa con chancadoras de martillos, las cuales tienen un grado de reducción alto y entregan un producto triturado menor de 25 mm, corrientemente aceptado como el máximo para la alimentación de los molinos de bolas. Como Además la alimentación raramente contiene más de 15-20 % de partículas finas (< 25 mm), resulta que su separación preliminar no suele ser económica.

Según las experiencias operativas y teniendo en cuenta la inversión que es necesario realizar, parece ser que la separación primaria solo es beneficiosa cuando se separa la tercera parte de la alimentación.

Los aparatos que se suelen usar en la separación primaria de la alimentación son: cribas de barrotes fijos o móviles (de sección redonda o elíptica) separadoras de vaivén, rejillas vibratorias, etc.

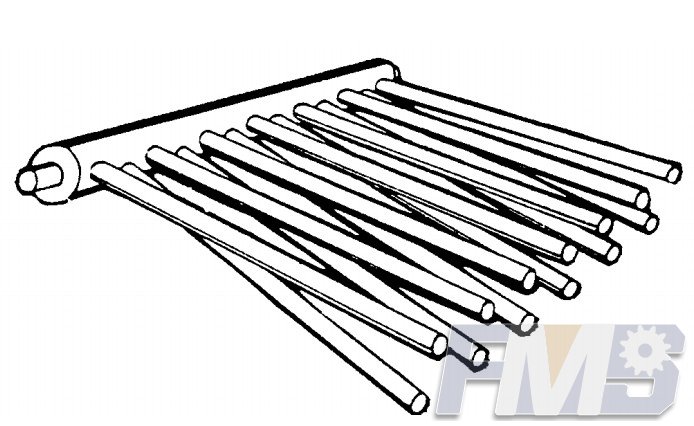

Un aparato especialmente conveniente para la separación de los materiales pegajosos y finos, es el calibrador Mogensen (Figura 1), que esta formado por barras redondas de acero, de longitud 2 m. o más, no dispuestas en el mismo plano y unidas de forma individual a un elemento tubular transversal. Al caer el material sobre las barras estas oscilan y esta oscilación hace que se desprendan los materiales que se vayan quedando pegados.

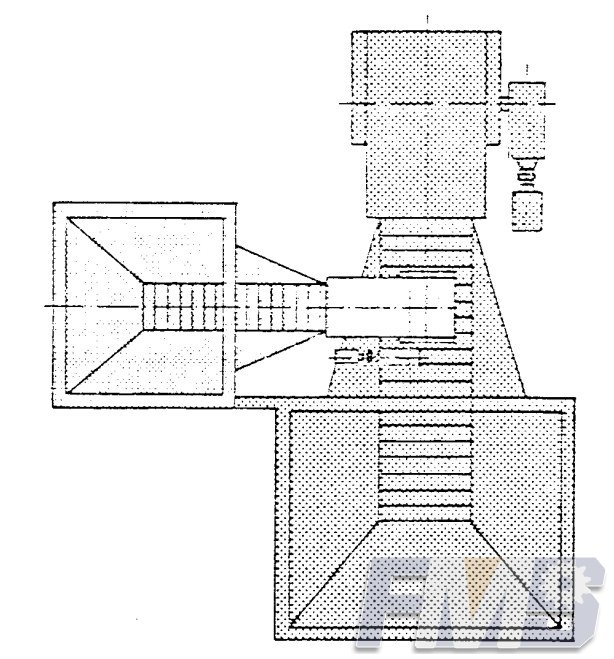

En las instalaciones de chancado de dos etapas, si se realiza la separación de los finos del producto proveniente de la primera etapa, ya que descarga notablemente la segunda etapa. Así mismo, la clasificación del producto de la segunda chancadora (Chancado en circuito cerrado), también es ventajoso para eliminar las partículas gruesas, que pueden ser causantes de perturbaciones en el funcionamiento del molino. El material arcilloso, generalmente húmedo y pegajoso, presenta dificultades para su desmenuzamiento de forma individual (pueden triturarse en chancadoras de cilindros y en varias etapas), por lo que es favorable triturarlo conjuntamente con la caliza. A este fin, los dos materiales se alimentan a la chancadora mediante tolvas separadas (Figura 2) en sus respectivas proporciones, ajustando adecuadamente la velocidad de los alimentadores de láminas.

Los motores de ambos alimentadores están conectados entre si, de modo que si varia la velocidad del alimentador principal (caliza), en respuesta a la potencia consumida por el motor principal, inmediatamente cambia la potencia consumida por el motor secundario y con ella la velocidad del alimentador secundario (Arcilla).

La mezcla caliza-arcilla puede, en general, triturarse sin dificultad en chancadoras de martillos, aun en el caso de que la arcilla posea propiedades físicas desfavorables. La caliza gruesa y dura (principal componente de la mezcla) actúa como elemento limpiador de la chancadora y facilita el desmenuzamiento combinado.

El diseño de la tolva de arcilla es de gran importancia, y en ese sentido sus paredes deben ser lo más empinadas posible y, preferiblemente, revestidas de plástico. La unión de la pared vertical con la pared inclinada ha de ser curva. Así mismo, los transportadores no deben dimensionarse estrechos, ya que sino pueden formarse bóvedas de arcilla en los costados de guía del transportador.

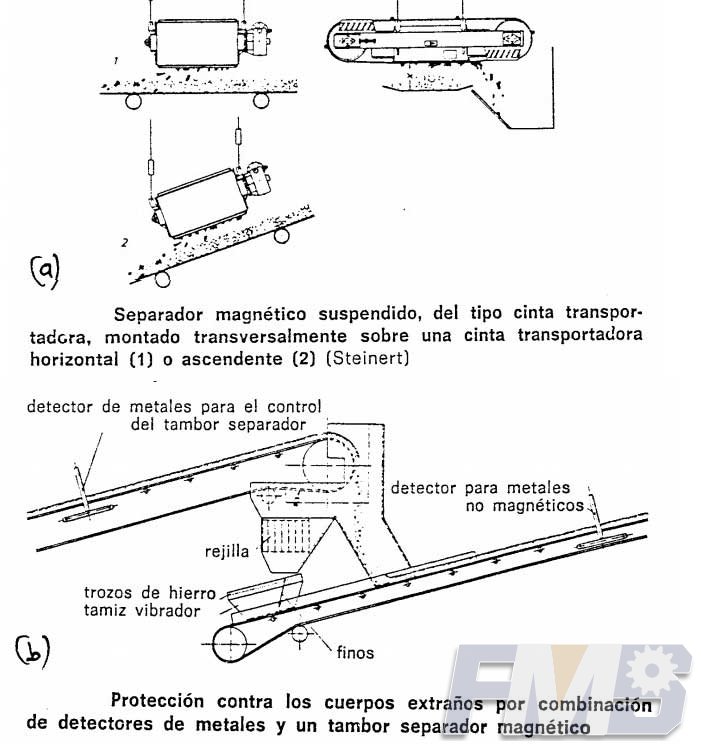

Los cuerpos extraños (barrenas rotas, dientes de cuchara de excavadoras, piezas de carril, cadenas, etc.) que hayan podido entrar con la alimentación de la primera etapa de chancado pueden ser eliminados eficazmente después de su paso por la chancadora primaria, al objeto de proteger la segunda etapa de chancado (chancadora de gran velocidad) o la molienda. A este fin se emplean detectores de metales y separadores magnéticos. En la figura 2.3 puede verse una instalación de protección contra metales.

Etiquetas: Instalaciones de ChancadoChancadora para Industria del Cemento

Solicitar más información:

(si usted no quiere contactar con nosotros en línea, por favor rellena el siguiente formulario, después vamos a tomar la iniciativa para contactar con usted. Que estrictamente proteger su privacidad)